Impressora portátil cria implantes biodegradáveis para regenerar ossos

A medicina regenerativa acaba de ganhar uma inovação promissora: um dispositivo portátil capaz de imprimir implantes biodegradáveis diretamente em defeitos ósseos de grande porte. O equipamento, descrito em estudo publicado na revista Device, foi desenvolvido por uma colaboração internacional entre pesquisadores da Coreia do Sul, dos Estados Unidos e de outras instituições parceiras.

O osso humano possui notável capacidade de regeneração em fraturas menores, mas quando a lesão atinge grandes dimensões — como em acidentes graves ou cirurgias para remoção de tumores — o processo de cura natural torna-se insuficiente. As opções atuais incluem enxertos autólogos (retirados do próprio paciente), doações ósseas (alogênicos) ou implantes metálicos. Todas essas alternativas apresentam limitações: risco de rejeição, complicações no local doador, dificuldade de adaptação a geometrias irregulares e, no caso dos metais, problemas de integração a longo prazo.

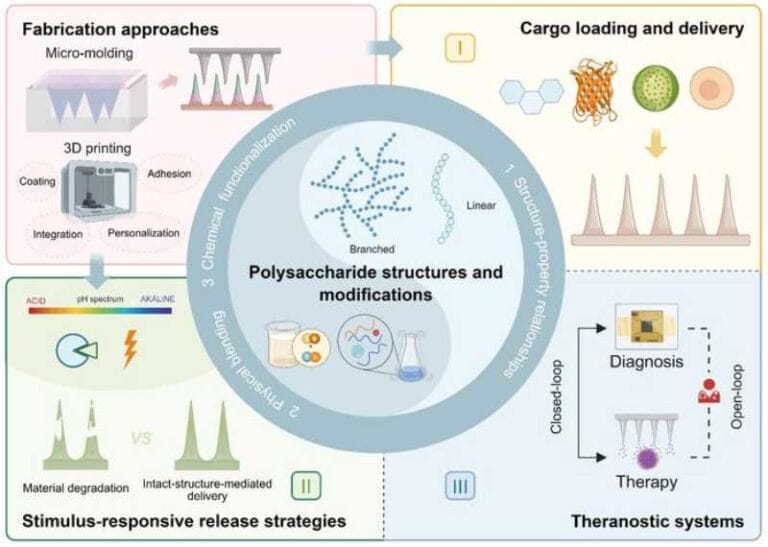

Nesse contexto, a impressão 3D tem sido investigada como solução personalizada para reconstrução óssea. No entanto, os métodos convencionais exigem equipamentos caros, preparação prévia das peças e processamento complexo, o que limita sua aplicação clínica.

No uso cotidiano, o termo biodegradável remete a materiais que são decompostos rapidamente por microrganismos, como papel, restos orgânicos ou certos plásticos. Mas, em biomedicina, o conceito é mais específico: trata-se de implantes projetados para se degradarem lentamente dentro do corpo, por ação de processos químicos e enzimáticos naturais.

Esses implantes funcionam como um andaime temporário: sustentam a área lesionada enquanto o tecido ósseo se regenera e, ao longo de meses ou anos, são gradualmente absorvidos pelo organismo em subprodutos não tóxicos, sem necessidade de uma cirurgia para removê-los.

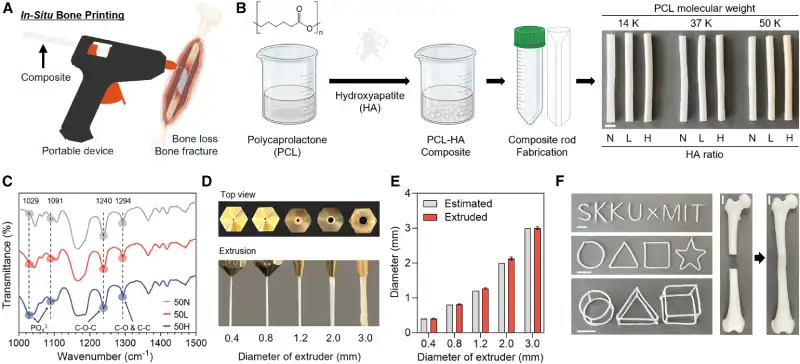

No estudo, o material escolhido foi a policaprolactona (PCL), um polímero sintético biodegradável, combinado com hidroxiapatita (HA), mineral que compõe grande parte da matriz óssea natural.

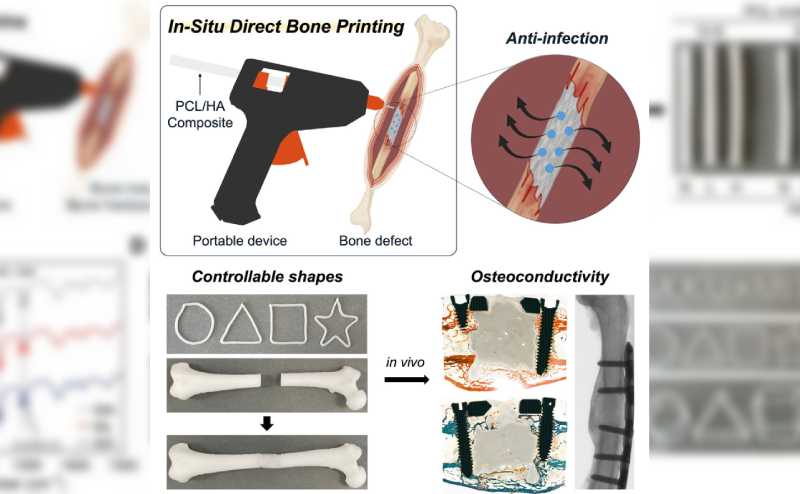

A equipe liderada por Jung Seung Lee (Universidade Sungkyunkwan, Coreia do Sul) e Giovanni Traverso (MIT e Harvard Medical School) criou um dispositivo semelhante a uma pistola de cola quente, capaz de extrudar diretamente no local da lesão a mistura de PCL e HA.

A baixa temperatura de fusão da PCL (cerca de 60 °C) torna possível imprimir o material sem causar danos aos tecidos vizinhos, enquanto a incorporação da HA aumenta a resistência mecânica e estimula a regeneração do osso. O sistema ainda permite adicionar antibióticos à mistura, oferecendo proteção contra infecções, um dos principais riscos em cirurgias ortopédicas.

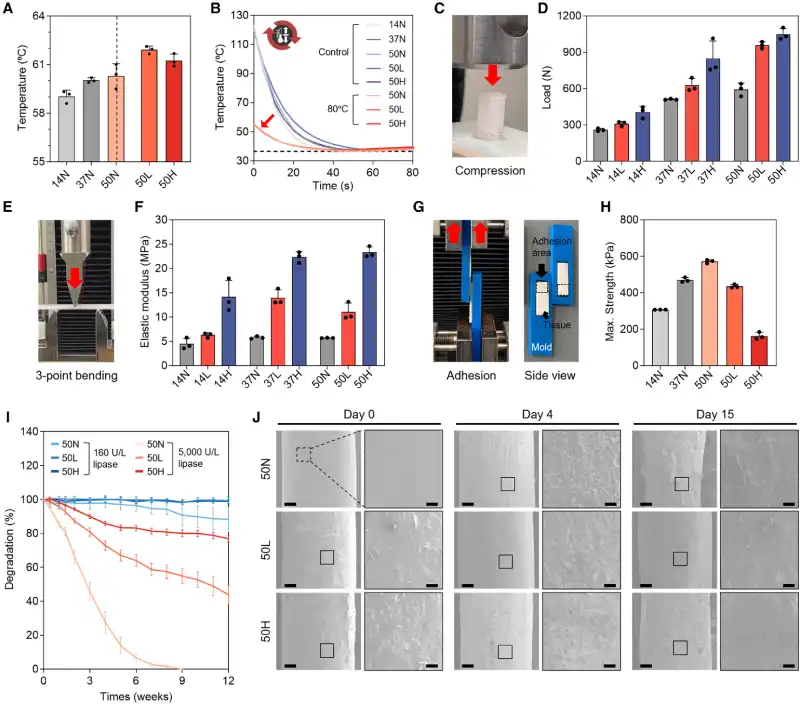

Os pesquisadores demonstraram que é possível variar a quantidade de HA (0%, 12,5% e 25%) e o peso molecular da PCL para controlar a resistência, elasticidade e tempo de degradação do implante. Testes mecânicos mostraram que as formulações mais ricas em HA resistem melhor à compressão e apresentam maior elasticidade, propriedades essenciais para suportar o peso e os movimentos corporais.

A análise de degradação revelou que os implantes contendo HA se degradam mais lentamente, mantendo a estabilidade durante o tempo necessário para que o osso natural se regenere. Já os ensaios com antibióticos evidenciaram liberação gradual das drogas e efeito bactericida contra Escherichia coli e Staphylococcus aureus, microrganismos comuns em infecções pós-operatórias.

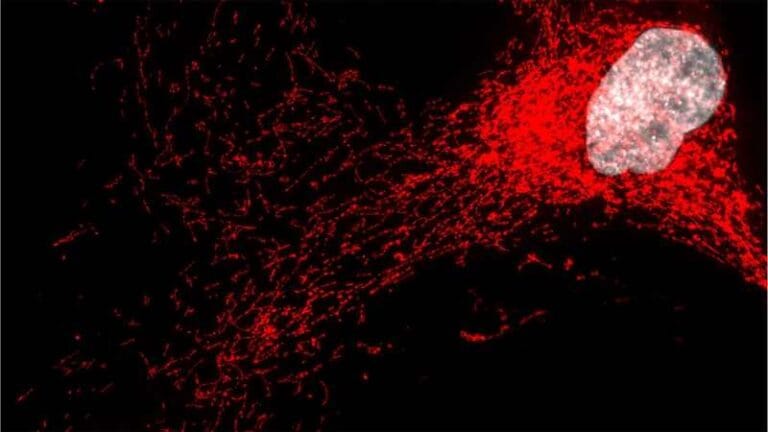

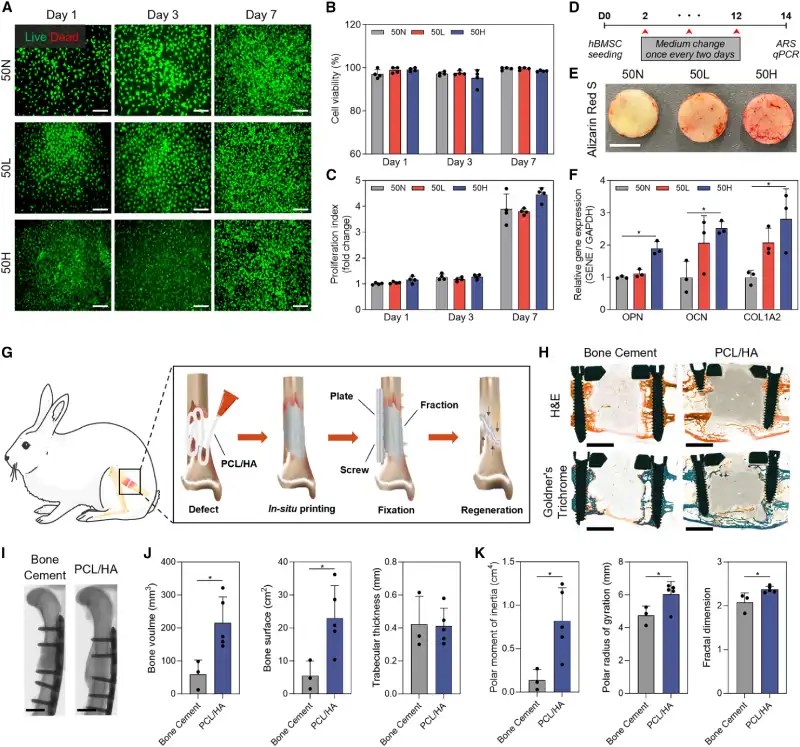

Ensaios com células pré-osteoblásticas e células-tronco mesenquimais humanas confirmaram que os scaffolds não apresentaram toxicidade e favoreceram a proliferação celular. Além disso, a presença de HA estimulou a diferenciação em células formadoras de osso, com aumento da deposição de cálcio e da expressão de marcadores osteogênicos.

O passo seguinte foi testar a tecnologia em modelo animal. Em coelhos com defeitos críticos no fêmur, os implantes impressos no local (com formulação de 25% de HA) mostraram maior formação de tecido ósseo em comparação a cimentos ósseos comerciais. Após 12 semanas, análises histológicas e de microtomografia computadorizada revelaram ossos mais densos, organizados e mecanicamente estáveis.

Os autores destacam que o dispositivo tem potencial de transformar cirurgias ortopédicas ao oferecer enxertos personalizados, rápidos e mais seguros. A portabilidade e a simplicidade de uso permitem que médicos adaptem os implantes diretamente no local da lesão, sem a necessidade de fábricas de próteses ou longos processos de planejamento digital.

Apesar dos avanços, ainda existem desafios a superar antes da aplicação clínica em larga escala. Entre eles, a otimização da adesão do implante ao osso, melhorias nos parâmetros de extrusão e testes em modelos animais de maior porte. Os pesquisadores também apontam a possibilidade de incorporar outros polímeros, moléculas bioativas e sistemas que favoreçam a vascularização e aceleração da cicatrização.

Se comprovada em ensaios clínicos, a impressão óssea in situ poderá representar um marco na medicina regenerativa, reduzindo complicações, encurtando o tempo de recuperação e melhorando a qualidade de vida de pacientes com defeitos ósseos graves.

Informações adicionais: Jeon, I.Y., Jeon, Y.M., Choi, J.H., et al. (2025). In situ printing of biodegradable implant for healing critical-sized bone defect. Device, 3, 100873. https://doi.org/10.1016/j.device.2025.100873